Der PDCA-Zyklus beschreibt den Regelkreis eines kontinuierlichen Verbesserungsprozesses, bestehend aus den vier Schritten Plan, Do, Check und Act. Bei diesem Zyklus handelt es sich vielleicht um das wichtigste Instrument zur systematischen Verbesserung von Systemen bzw. um das wichtigste Instrument zur Qualitätsverbesserung. Alle gängigen Managementsysteme bauen wie z. B. Qualitäts-, Sicherheits-, Gesundheits- oder Umweltmanagementsysteme, auf diesen Kreislauf auf.

Als Autoren des PDCA-Zyklus gelten William Edwards Deming und Walter Andrew Shewhart. Man spricht deshalb auch vom Deming-Zyklus oder Shewhart Cycle. In den 1930ern arbeitete Shewhart an der Qualitätsverbesserung in einem Werk von Western Electric. Aus den Erkenntnissen entwickelte William Edwards Deming mit anderen einen Lehrgang „Statistical Process Control“, den während der Kriegsjahre ca. 35.000 Ingenieure in den USA besuchten. 1939 veröffentlichte Shewhart ein Buch mit dem Titel „Statistische Methode aus der Sicht der Qualitätskontrolle“, das von Deming überarbeitet wurde. Dort findet man die erste Version des „Shewhart-Zyklus“.

Anwendung bei der Verbesserung eines bestehenden Prozesses

Plan – Die Verbesserungsmaßnahmen müssen vor der eigentlichen Umsetzung geplant werden. Dies umfasst das Erkennen von Verbesserungspotentialen, die Analyse des aktuellen Zustands sowie das Entwickeln eines neuen Konzeptes.

Do – Der zweite Schritt bedeutet entgegen der weit verbreiteten Auffassung nicht die Einführung und Umsetzung der Verbesserungsansätze auf breiter Front, sondern das Ausprobieren bzw. das Testen und die praktische Optimieren des Konzeptes mit schnell realisierbaren, einfachen Mitteln, z. B. provisorische Vorrichtungen an einem einzelnen Arbeitsplatz.

Check – Die so im Kleinen realisierten Prozessveränderungen und die zugehörigen Resultate aus Schritt zwei werden nun sorgfältig überprüft und bei Erfolg für die Umsetzung auf breiter Front allgemein freigegeben.

Act – Im vierten Schritt wird die neue allgemeine Vorgabe auf breiter Front eingeführt, als neuer Standard festgeschrieben und z. B. durch Audits regelmäßig auf Einhaltung überprüft. Hierbei handelt es sich um umfangreiche organisatorische Aktivitäten, die z. B. Änderungen von Arbeitsplänen, die Durchführung von Schulungen, die Anpassung von Aufbau- und Ablauforganisation) sowie erhebliche Investitionen umfassen können.

Je nach Erfordernis, z. B. wenn die in Schritt eins geplanten und in Schritt zwei durchgeführten Veränderungen bei der Überprüfung in Schritt drei nicht die gewünschten Verbesserungen herbeigeführt haben, ist ein weiteres Durchlaufen des Zyklus erforderlich. Aber auch die Verbesserung des neuen Standards beginnt wiederum mit dem Schritt eins “Plan”.

Anwendung zur Problemlösung und Qualitätsverbesserung

Rückt man anstelle eines bestehenden Prozesses, den man optimieren will, ein vorhandenes Problem oder bestehende Qualitätsdefizite in den Mittelpunkt der Betrachtung, so wird der PDCA-Zyklus zu einem iterativen Problemlösungs-Instrument bzw. zu einem kontinuierlichen Qualitätsverbesserungsprozess.

In der ersten Phase “Plan” werden das Problem und der Ist-Zustand beschrieben, die Ursachen des Problems analysiert sowie der Zielzustand formuliert. Zudem werden Messgrößen für das Erreichen des Zielzustands definiert. Die zweite Phase “Do” ist die Umsetzungsphase, bei der die Maßnahmen zum Erreichen des gewünschten Zielzustands identifiziert, ausgestaltet und umgesetzt werden. Die dritte Phase “Check” dient der Überprüfung. Die beim Umsetzen der Maßnahmen gesammelten Erfahrungen sowie die erzielten Ergebnisse werden reflektiert. Bei Bedarf werden die Maßnahmen nachjustiert. In der vierten Phase “Act” werden die Erfahrungen evaluiert, die im Prozess der Problemlösung gesammelt wurden. Daraus werden Standards für das künftige Vorgehen abgeleitet.

Unternehmenssteuerung und Risikomanagement

Auch wenn man beim vorliegenden Risikomanagementkreislauf den Zusammenhang mit Plan, Do, Check, Act nicht auf den ersten Blick erkennt, so folgt auch dieser zentrale Regelkreis aus dem Finanzmanagement den vier Schritten des PDCA-Zyklus. Schritt 1 umfasst die Identifizierung und Bewertung relevanter Risiken sowie die Bewertungen der Kontrollen des internen Kontrollsystems. Schritt 2 besteht aus dem Vorschlagen und Umsetzen verabschiedeter Maßnahmen. Schritt 3 ist die Überwachung der zugehörigen Prozesse und Kontrolle. Schritt 4 ist die wiederkehrende Überprüfung und Bewertung des gesamten Risikomanagements.

Erfolg ist keine Konstante

Die vorangegangenen Beispiele machen deutlich, dass der PDCA-Zyklus in höchst unterschiedlichen Situationen erfolgreich zur Anwendung gebracht werden kann. Nicht zuletzt deshalb handelt es sich dabei um ein wesentliches Gestaltungsprinzip, das aus zahlreichen Managementsystemen nicht mehr wegzudenken ist. Ein allgemeiner inhaltlicher Zusammenhang liegt darin begründet, dass Erfolg eben keine Konstante in einem Prozess oder in einem System ist, die bestehen bleibt, nachdem sie einmal erreicht wurde. Vielmehr benötigt es ständige Überprüfungen, Anpassungen und Optimierungen, um langfristig erfolgreich zu sein.

Leider halten sich viele lieber an die Redewendungen “never change a running system” oder “If it ain’t broke, don’t fix it”. Es widerspricht aber den Gesetzmäßigkeiten des PDCA-Zyklus, die Dinge bei Nichtvorhandensein von größeren Problemen einfach so zu belassen, wie sind sind. Anders als in dieser Praxis erkennbar sorgt der PDCA-Zyklus für einen fortlaufenden Prozess der Verbesserung. Er hilft dabei, unterschiedliche Situationen zu analysieren, Verbesserungspotenziale zu erkennen und daraus Möglichkeiten und konkrete Ansätze zur Optimierung abzuleiten.

Grundverständnis erforderlich

Dennoch kann leicht der Eindruck einer universellen Methodik mit “eingebauter” Erfolgsgarantie entstehen. Das ist aber keineswegs der Fall. Abgesehen von den speziellen Hintergründen zur Zeit des Entstehens des Deming-Zyklus oder Shewhart Cycle während des zweiten Weltkriegs gibt es weitere, wichtige Gründe für das Gelingen und für den übergeordneten Erfolg.

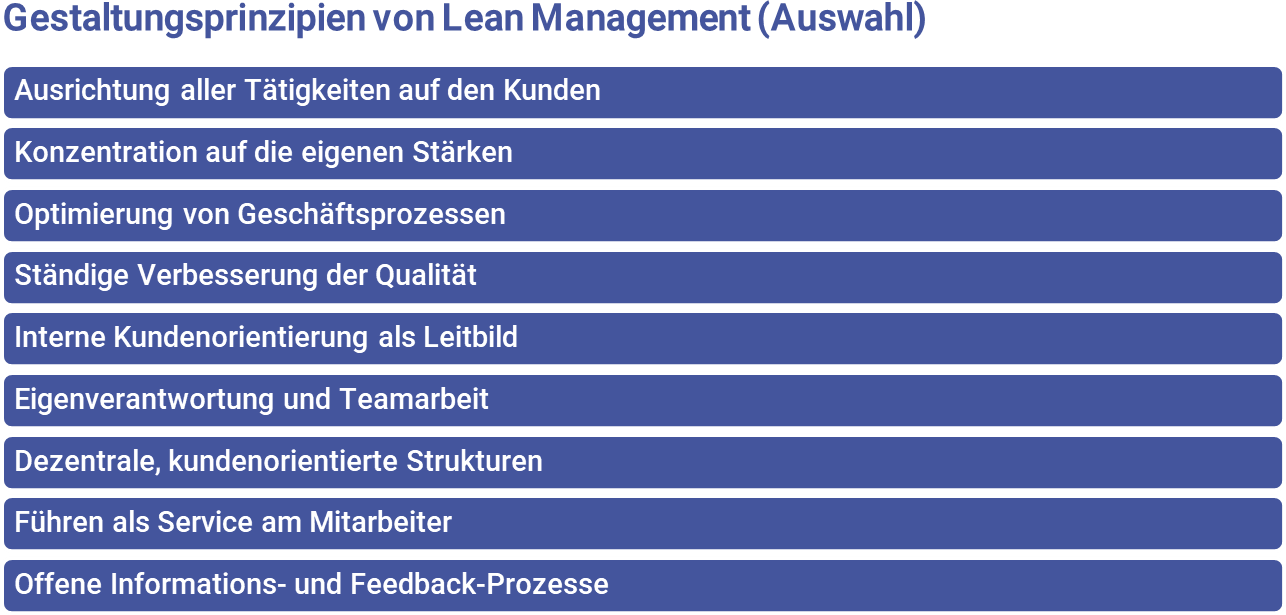

Dabei stößt man u. a. auf die Gestaltungsprinzipien von Lean Management aus der Automobilindustrie in den 1990er-Jahren. Bei einer Untersuchung der Unterschiede in den Entwicklungs- und Produktionsbedingungen der Automobilindustrie wurden Prinzipien eines in Hinblick auf Effizienz und Qualität überlegenen Entwicklungs- und Produktionssystems herausgearbeitet und als Schlanke Produktion (Lean Production) bezeichnet. Lean Management wiederum ist ein noch breiteres Führungs- und Organisationskonzept, das aus Lean Production hervorgegangen ist. Es zielt darauf ab, nicht nur in der Produktion, sondern in allen Unternehmensbereichen jede Form von Verschwendung, Fehlern und unnötigen Kosten zu vermeiden, bei gleichzeitigem Streben nach bestmöglicher Qualität.

Lean Management liefert einen Erklärungsansatz für die besondere Bedeutung des PDCA-Zyklus

Von vorrangiger Bedeutung innerhalb von Lean Management sind die Ausrichtung aller Tätigkeiten auf den Kunden, die systematische Optimierung von Geschäftsprozessen und die ständige Verbesserung der Qualität. Auf der Arbeitsebene kommen insbesondere offene Informations- und Feedback-Prozesse sowie Eigenverantwortung und Teamarbeit zum Tragen. Ohne ein grundlegendes Verständnis für diese Gestaltungsprinzipien funktioniert der PDCA-Zyklus einfach nicht.

Der Vollständigkeit halber sei erwähnt, dass die genannten Gestaltungsprinzipien von Lean Management große Parallelen zu agilen Prinzipien im Zusammenhang mit agilen Methoden aufweisen, die ebenfalls in den 1990er-Jahren zunächst in der agilen Softwareentwicklung entstanden. Beide Philosophien sind umfassender Art und beinhalten ein umfangreiche Wertesystem.

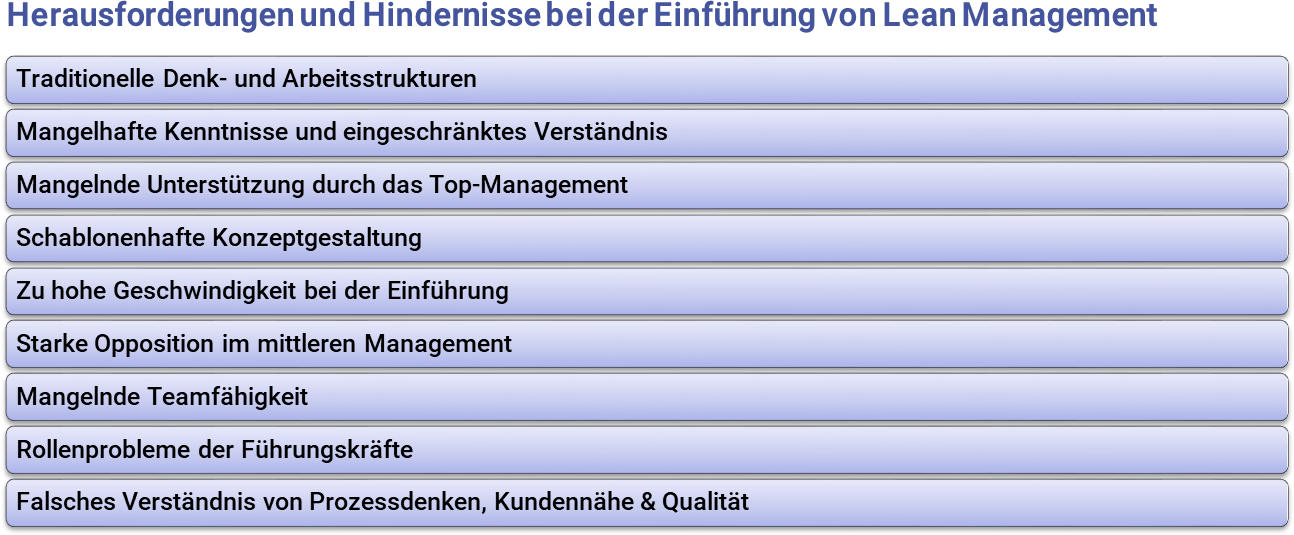

Nicht nur im Positiven finden sich Parallelen zwischen Gestaltungsprinzipien von Lean Management und Grundlagen für das Funktionieren des PDCA-Zyklus. Will man die Erfolgschancen und die Wirkung des PDCA-Zyklus verbessern, ist es ebenfalls sinnvoll, sich mit typischen Herausforderungen bei der Einführung von Lean Management zu beschäftigen.

Alle obigen Hindernisse bei der Einführung von Lean Management haben auch Relevanz für den PDCA-Zyklus. Mit traditionellen Denk- und Handlungsstrukturen am Beispiel von “never change a running system” hatten wir schon weiter oben zu tun. Sicherlich sind inhaltliche und methodische Faktoren zu nennen, wie z. B. die nötigen Prozesskenntnisse und ein grundlegendes Qualitätsverständnis. Schnell wird aber auch ersichtlich, dass organisatorische Komponenten eine Rolle spielen, wie z. B. die erforderliche Teamfähigkeit, eine Unterstützung durch das Management und das Rollenverständnis der direkt betroffenen Führungskräfte.

Ein unverzichtbares Führungsinstrument

Der PDCA-Zyklus verhindert Qualitätseinbußen und Überalterung jeglicher Art. Eine zyklische Neubewertung ist ein fester Bestandteil der Methodik. Eine Führungskraft kann durch Anwendung des PDCA-Zyklus zu kontinuierlichen Verbesserungen gelangen, denn die Methodik verliert auch über einen längeren Zeitraum nicht an Wirkung.

Ich lehre Führungskräfte, den PDCA-Zyklus als unverzichtbares Führungsinstrument zu schätzen.

—

Der nächste Beitrag in der Reihe “Methoden sind Türen zum Erfolg” handelt von agilen Techniken.